Conti est une société reconnue et appréciée à l’échelle internationale dans diverses industries et applications aux plus hauts niveaux de qualité, précision et sécurité.

L’un des principaux choix stratégiques qui nous ont permis d’arriver à ce niveau de qualité est le contrôle de tout le processus de production, du stade de la programmation jusqu’aux essais définitifs exécutés sur 100% de la production.

Étude

Les nouveaux produits, les variantes de produits standards ou les produits entièrement développés sur la base de spécifications fournies par les clients sont étudiés et mis au point par du personnel très qualifié dans notre bureau d’étude. L'emploi de technologies et de logiciel d'avant-garde, associé à la grande expérience acquise dans le temps, ont permis à la société de se distinguer dès le début pour sa rapidité d’exécution et son maximum de flexibilité.

Fabrication

À la fin du processus d’étude, le Département Technique et l'atelier chargé des prototypes mettent le nouveau produit au point en faisant plusieurs échantillons à tester, pour vérifier la conformité par rapport aux spécifications. Le Département Technique peut alors commander à l'atelier mécanique tous les outils nécessaires pour la production des nouveaux produits. Un logiciel sophistiqué jouant le rôle d’interface avec l'atelier mécanique permet aux dessinateurs de transférer en temps réel les programmes nécessaires pour que les équipements à commande numérique puissent fabriquer les moules servant à la fonderie et les outils pour l’usinage.

Fournitures / réception de matières premières

Toutes les matières premières utilisées pour la production sont certifiées conformément à la norme EN 10204:2004 et sont soumises à une inspection rigoureuse avant d’être acceptées, pour en vérifier la conformité. À la demande du client et conformément aux directives de l'UE, le Service Qualité peut délivrer des certificats d'origine pour les métaux servant à la fabrication de nos soupapes.

Fonderie

Dès le début de sa fondation, Conti Rubinetterie a possédé sa propre fonderie lui permettant de contrôler tout le processus de fabrication, dès le tout premier stade, avec un maximum de flexibilité et d’options pour l’usinage sur mesure. Récemment, la fonderie a été rénovée avec des fours électriques à induction de la toute dernière génération.

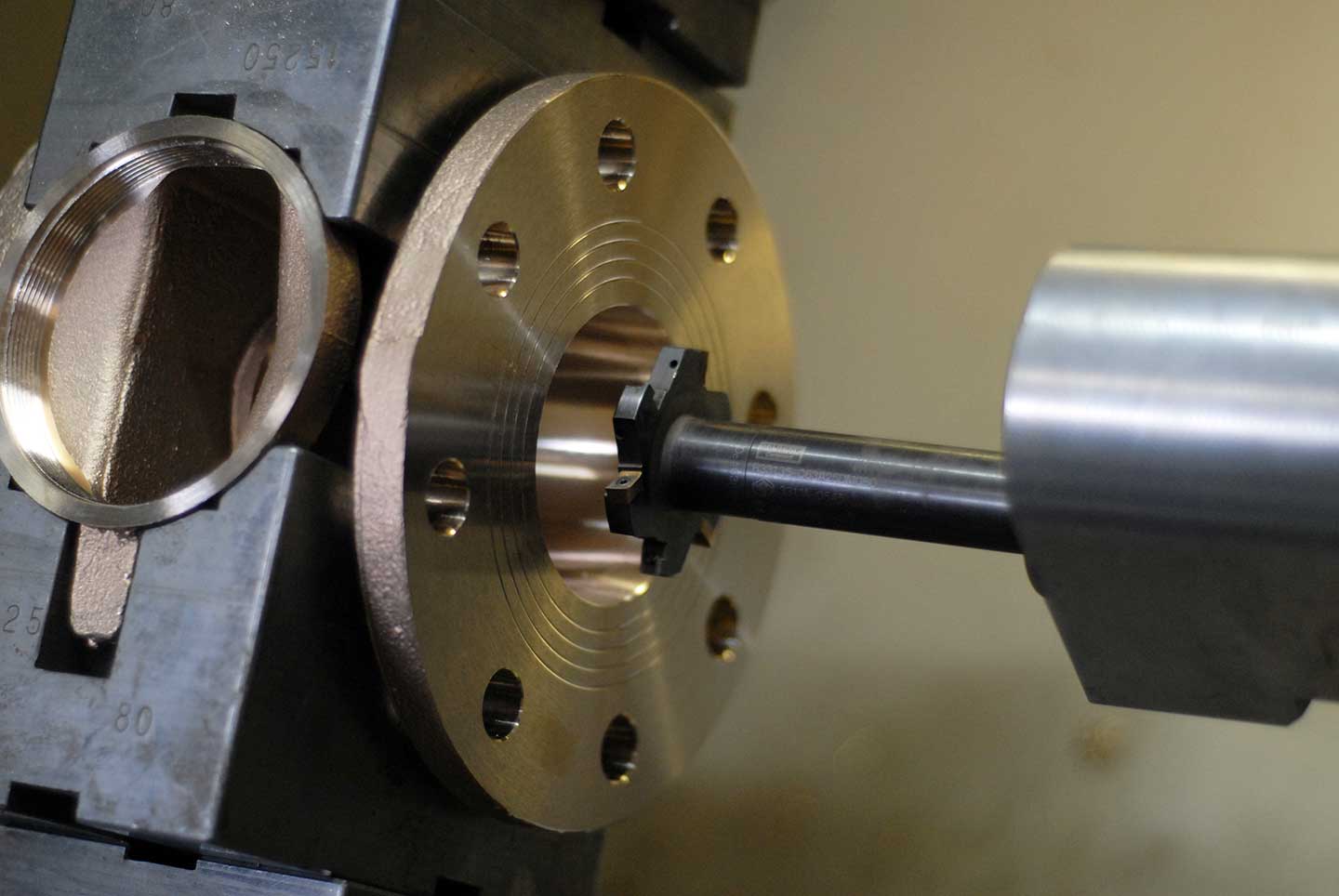

Usinage

L'usinage de tous les corps et les composants des soupapes est assuré au sein de notre Département Usinage par du personnel qualifié et des postes d’usinage à commande numérique à la pointe du progrès.

Montage

Selon le type de produit et sa taille, l'assemblage se fait en utilisant des lignes semi-automatiques ou manuelles, dans des îles/sur des bancs spécifiques organisés en fonction de groupes de produits divers.

Essais

Les essais sont assurés sur toute la production par du personnel très qualifié, sous la surveillance du Service Contrôle Qualité. Les postes utilisés pour les essais sont conçus pour tester l'étanchéité du matériau à une pression nettement plus élevée que celle de la classe d'exercice reportée sur le corps de la valve. Sur demande, le contrôle de la qualité peut délivrer le certificat montrant les résultats de l'essai pour le type (air ou eau) et les paramètres (intensité et durée) des essais exécutés. Tout au long du processus de fabrication, les composants et les produits semi-finis sont soumis à des contrôles rigoureux et à des essais pour vérifier leur conformité au cours des diverses phases de production qui précèdent le montage.

Emballage et emmagasinage

Une fois que les essais sont terminés de façon positive, toutes les soupapes sont soumises à une dernière inspection visuelle et sont alors prêtes pour l’emballage, puis pour le stockage dans les dépôts.